马建国,蒲治国,丁 湘,纪卓辰,李 哲,贺晓浪,闫 鑫,李文强

(1.陕西神延煤炭有限责任公司西湾露天煤矿,陕西省榆林市,719000;

2.中煤能源研究院有限责任公司,陕西省西安市,710054;

3.中煤冲击地压与水害防治研究中心,内蒙古自治区鄂尔多斯市,017200;

4.陕西永明煤矿有限公司,陕西省延安市,717300)

我国是全球最大的煤炭生产国,2022年煤炭产量达45亿t,占世界煤炭总产量的51%,其中露天煤矿煤炭产量9.5亿t,占煤炭总产量的21.1%[1],煤炭保供和碳达峰相关政策的推进实施将有效促进煤炭生产在短期处于较高水平[2]。榆神矿区位于鄂尔多斯盆地东北部,该矿区具有煤层埋藏浅、开采条件好、煤质优及资源量丰富等特点,区内除去井工煤矿外还存在1处露天煤矿。由于露天煤矿在开采过程中需对回采煤层上覆地层进行剥离,这使得地下水直接在矿坑边帮涌出。近年来,随着露天煤矿产量的逐年增加,导致矿坑面临抽排水工作量大、机械作业环境差、边坡失稳滑塌和地下水位下降等一系列问题[3-6]。目前露天煤矿水害采用构建隔水帷幕墙进行治理,以及利用地面施工常规钻孔进行孔内注浆或通过开挖沟槽后浇筑(铺设)不透水材料对涌水通道进行封堵的方法[7-9]。前者在动水条件下存在浆液留存率低的现象,治理效果不甚理想;

后者存在工程量大、施工成本高等缺点。因此,有必要进行超前预注浆构建帷幕墙,在未剥采时即地下水处于相对静水条件下进行预注浆,在提高浆液留存率同时保证工程施工周期短、造价成本低,将矿坑被动堵水转变为水害主动防治。

笔者以西湾露天煤矿为例,在分析水文地质条件和烧变岩边界裂隙发育特征基础上,确定了帷幕墙设计参数、施工工艺流程,并对注浆压力进行动态控制,最终形成了露天煤矿采剥边帮涌水超前治理技术,有效隔断地下水对矿坑的强补给,保证了露天煤矿高效、安全和绿色开采。

西湾露天煤矿位于陕西省榆林市榆阳区东北部、神木市西南部,井田主要可采煤层为2-2、3-1、4-3和5-3上号煤层,次可采煤层为5-3下号煤层,其中2-2号煤层为露天开采煤层,井田面积约为76.56 km2,生产规模10.0 Mt/a。区内地表大部被第四系风积沙覆盖,局部地段有红土出露,井田的偏南部和东南部有常年性沟流白瑶则沟和红崖沟。

1.1 矿坑主要充水来源

西湾露天煤矿开采煤层上覆含水层主要为第四系松散层孔隙潜水含水层,延安组风化基岩裂隙承压水含水层、延安组正常基岩裂隙承压水含水层和烧变岩孔洞裂隙潜水含水层。延安组风化基岩裂隙承压含水层涌水量为0.004 01~0.457 20 L/(s·m),富水性弱到中等;

烧变岩孔洞裂隙潜水含水层单位涌水量为1.009~24.720 L/(s·m),富水性强到极强。矿坑在进行剥采时风化基岩水和烧变岩水直接在边帮涌出,是矿坑的主要充水含水层。矿坑主要充水含水层及其充水方式如图1所示。

图1 矿坑主要充水含水层及其充水方式

1.2 矿坑面临水害问题

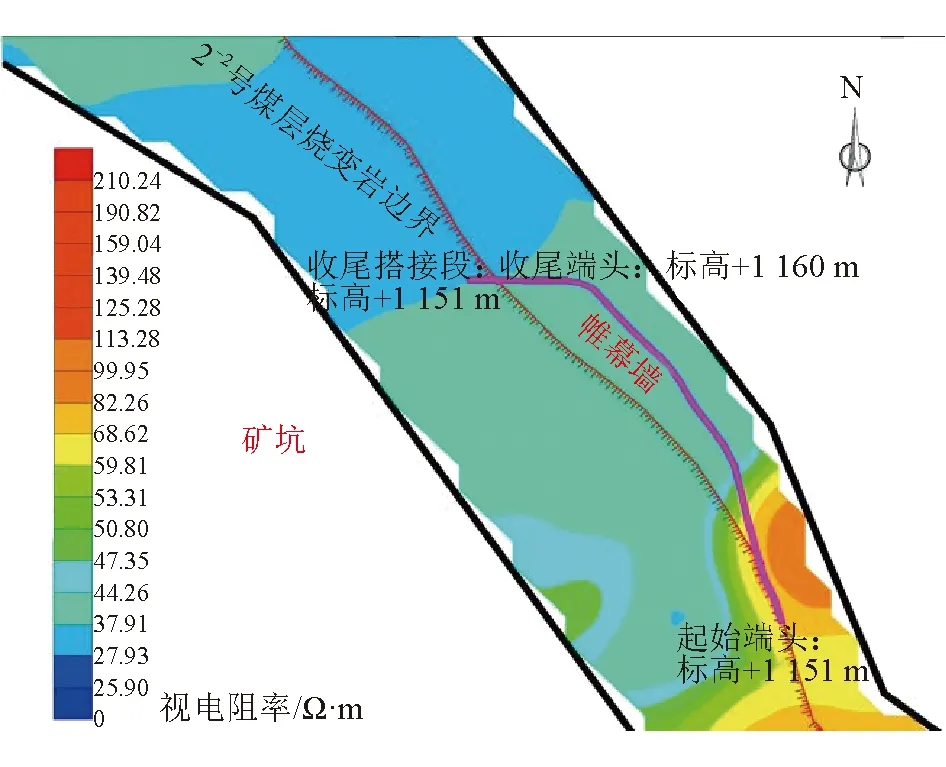

根据井田煤层自燃边界水文补勘成果可知,高程+1 125 m平面上中南部和中北部电阻率整体呈现中低阻形态,结合基岩层顶界面和附近钻孔确定+1 125m高程地层为风化基岩,视电阻低阻异常区是由标高在+1 125 m附近的风化基岩裂隙含水层富水导致。风化基岩富水异常区分布如图2所示。高程+1 095 m平面上北部和南部视电阻率呈现中低阻形态,同样根据烧变岩顶界面层位判断该标高附近中低阻异常区由烧变岩富水导致,砂岩烧变后孔隙增多成为良好的地下储水区。烧变岩富水异常区分布如图3所示。

图2 风化基岩富水异常区分布

图3 烧变岩富水异常区分布

西湾露天煤矿采用穿孔爆破对岩体进行剥离,边帮在爆破震动荷载和地震惯性力反复作用下岩体结构面粘结力和内摩擦角降低[10-11],边帮直观表现为岩体破碎、垂向裂隙发育且部分岩体发生崩落。在富水异常区裂隙直接沟通风化基岩和烧变岩含水层,风化基岩水和烧变岩水在边帮涌出。西湾露天煤矿涌(积)水情况现场如图4所示。为了有效避免上述工程地质和生态环境问题,急需对边帮进行超前预注浆治理。

图4 西湾露天煤矿涌(积)水情况现场

2.1 超前治理构建帷幕墙可行性分析

岩体受煤层自燃烘烤或烧熔后,其自身会产生大量的气孔、裂隙和孔洞,成为良好的储水体[12],可以通过钻孔电视成像仪对治理区域工程地质条件和煤层自燃区发生垮塌后裂隙发育情况进行探查。

利用钻孔电视成像仪对治理区域地层进行全孔段窥视,如图5所示。由图5可以看出,浅部风化基岩段主要以横向和纵向细小裂隙为主;

深部烧变岩上部出现斜交裂隙和部分孔洞,下部则以孔洞为主且孔洞较大。

图5 治理层位裂隙、孔洞发育情况窥视

2.2 帷幕墙设计参数

帷幕墙主要对矿坑东侧边帮外侧风化基岩水和烧变岩水进行阻隔,设计遵循“因地制宜、安全可靠、经济合理和保护环境”的原则。为避免帷幕墙距烧变岩边界过远,帷幕墙布置在采坑内一平台上。依据划定治理范围为350 m,设计帷幕带长度约为400 m,包括西侧需与烧变岩边界搭接的20 m,实际长度根据具体施工情况进行动态调整。帷幕墙平面布置如图6所示。设计帷幕墙上限为风化基岩顶界面,其标高约为+1 140 m,帷幕墙底部进入煤层下伏完整砂岩5 m,墙体高度在40 m左右。西湾露天煤矿东侧边帮涌水区域揭露的岩石主要以砂岩、泥质砂岩等为主,皆非可溶性岩石,结合以往施工经验,为保障此次堵水效果,从技术经济角度考虑,综合考虑设计帷幕带厚度为6 m左右。

图6 帷幕墙平面布置

3.1 注浆材料的选取及浆液配比确定

浆液类型在综合考虑露天煤矿剥采方式(爆破剥采)、结石率和胶凝时间后进行确定,本次浆液类型包括黏土单液浆、黏土-水泥双液浆和水泥-水玻璃双液浆。黏土属低强度注浆材料,除本身具有较强隔水性外,在爆破震动荷载作用下还具有较强自愈性和重塑性等特点[13-14];

黏土浆液中加入水泥将增加其自身的结石率,当黏土-水泥双液浆在注浆过程中长时间达不到注浆结束标准时,采用水泥-水玻璃双液浆,浆液类型、配比(水固比)及相应比重见表1。

表1 浆液类型配比与相应比重

需说明的是水泥-水玻璃双液浆的浆液配比为水和水泥质量比,水玻璃需按照一定比例掺入其中。

3.2 钻孔施工及注浆顺序

利用ZDY1900S型钻机在地面施工常规钻孔,采用Φ150 mm的PDC钻头开孔,钻进至风化基岩顶界面下2 m左右下Φ108 mm×4 mm套管,注浆、固管带凝固后进行扫孔,采用Φ94 mm的PDC钻头继续钻进至烧变岩底板以下5 m,预计孔深71 m。本次施工布置2排钻孔为外排孔和内排孔,靠近矿坑侧为内排孔,钻孔间距为10 m,成两排三花布置,钻孔排距为4 m。帷幕墙平面孔位布置如图7所示。

图7 帷幕墙平面孔位布置

钻孔施工和注浆采取“跳打跳注、先外排后内排”的顺序原则,即先施工Z1-1、Z1-3、Z1-5、Z1-7钻孔,再施工Z2-1、Z2-3、Z2-5、Z2-7钻孔,在施工Z1-3钻孔时即可对Z1-1钻孔开始注浆,二序孔施工时可对一序孔施工及注浆质量进行检验,必要时施工检查孔对注浆量异常区进行检测,最后根据实际施工及帷幕墙效果检查情况对注浆孔进行调整。

3.3 注浆压力动态控制

西湾露天煤矿边帮水害超前治理属于升压渗透注浆,浆液通过压力对裂隙和孔洞中的地下水进行驱替。注浆是从孔口无压到满足注浆结束标准的一个压力增长过程,该过程先后历经微压铺底-充填、低-中压扩散和终压加固3个阶段[15-16],3个阶段的切换通过注浆压力、注入浆量和注浆时间共同确定,具体参数和切换标准可依据前期堵水治理工程注浆经验。

(1)微压铺底-充填阶段。孔口未起压时采用比重为1.2的黏土单液浆进行灌注,注浆压力达到0.2 MPa或注入浆量已累计200 m3,以上条件需控制在8.0 h内,若满足上述条件则进入下一个阶段,否则进行间歇注浆。

(2)低压扩散阶段。孔口压力达到0.2 MPa后进入低压扩散阶段,在原有黏土单液浆基础上掺入水泥,使得浆液比重达到1.3及以上,该阶段随着压力不断上升,浆液在裂隙和孔洞中的扩散距离逐渐增大,注浆地层进一步被加固,若注入浆量达到200 m3或注浆时间达到3.0 h后仍未满足终孔压力(1 MPa),则进入到终压加固阶段。

(3)终压加固阶段。孔口压力在持续3.0 h后未能达到终孔标准则使用清水洗孔0.5 h,间歇8.0 h后继续采用黏土-水泥双液浆进行加固,若3.0 h后仍不能达到终孔压力则采用水泥-水玻璃双液浆继续注入直至达到孔口表显1 MPa,结束该孔的注浆工作。

本次西湾露天煤矿超前预注浆工程共施工注浆孔82个、检查孔3个,累计进尺6 803.9 m;

注浆量共计21 835.9 m3,使用黏土5 460.0 t、水泥920.2 t、水玻璃26.5 t。

帷幕墙注浆质量直接影响工程的治理效果,因此需对注浆效果进行检验[17]。本次西湾露天煤矿构建帷幕墙采用压水试验法对整个施工过程中墙体重点区段进行检验[18],采用矿坑水量观测法和开挖后边帮涌水情况对工程竣工后帷幕墙的整体隔水性能进行检验。

4.1 压水试验法

检查孔的压水试验可对裂隙岩体渗透性进行测定,是检验帷幕注浆质量的有效手段之一[19]。

本次采用单级压力、双分段压水进行试验,压力不超过终孔压力的80%(0.8 MPa)。在遵循帷幕线上均匀分布的基础上,针对注入浆量异常区施工了3个检查孔,检查孔测定结果见表2。

表2 检查孔压水测定相关参数成果

根据《压水试验规程》(YS/T5216-2020)中岩土体透水性分级可知,当1 Lu≤透水率q<10 Lu时岩土体透水性为弱透水,对应0.000 01 cm/s≤渗透系数K<0.000 10 cm/s,达到了设计要求。

4.2 矿坑水量观测法

本次帷幕注浆施工超前矿坑剥采进度,在注浆治理中后期矿方在帷幕起点附近进行剥采,注浆治理工程结束时已完成了近一半治理区剥采。通过矿方提供的矿坑东侧边帮水量抽排资料可知,2020年9月5日东侧边帮出现较大出水点后矿坑排水量最大达27 727 m3/d,前期堵水治理阶段于2020年11月结束,结束时矿坑东侧抽排水量11 903 m3/d;

随后进入超前预注浆阶段,预注浆结束后,矿坑在对超前治理范围进行剥采过程中矿坑抽排水量处于波动状态,基本稳定在10 884 m3/d(东坑水量),表明超前预注浆构建的帷幕墙对风化基岩水和烧变岩水进行了有效阻隔。矿坑抽排水量变化如图8所示。

图8 矿坑抽排水量变化

4.3 开挖后边帮涌水情况

截至2022年6月,西湾露天煤矿基岩段已剥采至距超前注浆治理终点前40 m处,对治理段岩体基本已全部揭露。350 m治理范围内仅存在1处出水位置,位于1 130 m平盘,出水点相对零散且单个出水点水量小,通过对出水点附近水槽进行修整,选取水槽面较为平整且相对规整的区段(长度为6 m)采用浮标法进行涌水量测量。水流流速测试记录见表3。

表3 水流流速测试记录

流量计算公式如下:

Q=3 600SVA

(1)

式中:Q——流量,m3/h;

S——截面面积,m2;

V——水流流速,m/s;

A——经验系数,取0.6。

利用式(1)得到该出水点水量为55 m3/h,前期堵水阶段各出水点水量为698 m3/h,减水率达92.12%,超前预注浆施工效果显著。

(1)对露天煤矿剥采面临的水害类型进行了分析,针对矿坑受风化基岩水和烧变岩水双重水害威胁,提出了进行超前预注浆对风化基岩和烧变岩地层进行加固,通过构建帷幕墙对地下水进行阻隔。

(2)仅采用水泥单液浆难以满足经济性要求,综合考虑黏土本身特性和爆破震动荷载作用,选取具备较强自愈性和重塑性的黏土单液浆和黏土-水泥双液浆为主,辅以水泥-水玻璃双液浆,对浆液类型、配比和比重进行了确定。

(3)对注浆压力、注入浆量和注浆时间进行阈值划分,将超前预注浆过程划分为微压铺底-充填、低-中压扩散和终压加固3个阶段。超前预注浆治理结束后,通过采用压水试验法、矿坑水量观测法进行边帮涌水超前治理,确定本次预注浆技术构建的帷幕墙质量可靠、阻水效果显著,可有效保障煤矿安全、高效进行剥采作业。

猜你喜欢西湾矿坑露天煤矿我国露天煤矿空间分布特征分析及可视化平台构建中国煤炭(2022年12期)2023-01-29《露天煤矿生产技术与安全管理规定》正式发布矿山安全信息(2022年19期)2023-01-15黄土丘陵区露天煤矿复垦土壤熟化过程中团聚体碳氮演变特征农业工程学报(2022年11期)2022-08-22赣东北樟树墩-西湾蛇绿混杂岩中辉长岩和玄武岩年代学、地球化学特征及地质意义四川地质学报(2020年3期)2020-05-22西湾的阳光人物画报(2020年1期)2020-01-07西湾村采风东坡赤壁诗词(2018年6期)2018-12-22访小龙潭煤矿文学港(2018年1期)2018-01-25矿坑文学港(2018年1期)2018-01-25预应力锚固技术在矿坑边坡支护中的实践研究居业(2015年16期)2016-02-24德国露天煤矿三联生活周刊(2015年52期)2015-12-25