张 洁 岑琼瑛 汪 杨 张 梅

(上海大学 材料科学与工程学院,上海 200444)

近年来,汽车行业快速发展,为了提高汽车的安全性及实现节能减排,汽车的设计制造正向轻量化方向发展。中锰钢是第三代先进高强度钢,兼具高强度和高塑性,能在保证车身强度和安全性的同时降低车身质量,实现汽车轻量化,近年来受到了广泛关注。早在2009年,根据多相、亚稳、多尺度的“M3”组织调控理论,董瀚团队采用逆相变退火工艺和中锰合金化技术研制出了第三代先进高强钢,其强塑积高达30 GPa·%[1]。现已研究的中锰钢的Mn质量分数为4%~12%[2],断后伸长率为15%~85%,强塑积达30~70 GPa·%[3],主要强塑机制为相变诱导塑性(transformation induced plasticity, TRIP)效应[4]。TRIP效应受奥氏体含量及其稳定性的影响,而奥氏体稳定性主要决定于其化学成分、晶粒尺寸和形貌、周围组织及强度、变形温度等[5]。

目前研究的中锰钢虽能获得较高的强度和塑性,但也存在明显的塑性失稳现象。吕德斯带是中锰钢变形过程中常见的塑性失稳现象。会导致钢材表面起伏不平,形成条带状褶皱,影响冲压件表面质量和使用性能,因此消除塑性失稳对中锰钢的工业应用十分必要。目前的研究表明[6- 7],塑性失稳与中锰钢的化学成分、初始组织、热处理工艺、变形温度、变形速率等密切相关。热处理是调控中锰钢组织的重要手段[8-10],且能抑制其塑性失稳。本文通过预淬火和临界退火优化中锰钢组织,在保证力学性能的前提下完全消除了吕德斯带,大大降低了塑性失稳的影响,因而使用性能得以大幅度提升。

1.1 试样制备

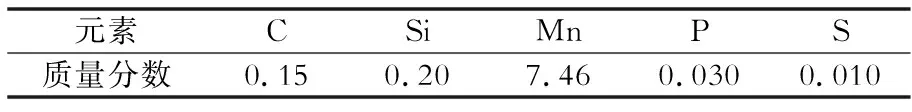

研究用Fe- 0.15C- 7Mn钢采用100 kg真空感应炉熔炼。铸锭在1 250 ℃均匀化处理2 h,随后热锻至30 mm厚,热轧至3 mm厚,再冷轧至1.5 mm后进行热处理,其化学成分如表1所示。采用相变膨胀法测定了Fe- 0.15C- 7Mn钢的相变点Ac1、Ac3和Ms,分别为568、748和239 ℃。采用两种工艺热处理:一是临界退火,即在630 ℃加热1、2、4和8 h后空冷至室温;

二是预淬火后临界退火,即在800 ℃奥氏体化30 min后水淬,然后按上述工艺临界退火。两种热处理工艺如图1所示。

表1 Fe- 0.15C- 7Mn钢的化学成分(质量分数)Table 1 Chemical composition of the Fe- 0.15C- 7Mn steel(mass fraction) %

图1 Fe- 0.15C- 7Mn钢板的临界退火(a)和淬火后临界退火(b)工艺Fig.1 Intercritical annealing process(a) and hardening and then intercritical annealing process(b) for the Fe- 0.15C- 7Mn steel sheet

1.2 试验方法

采用D/max- 2550型X射线衍射仪(X-ray diffractometer, XRD)测定奥氏体体积分数,使用Cu靶,Kα射线,扫描步长为1 (°)/min,扫描角度2θ为40°~100°。金相试样经打磨后在体积分数为20%的高氯酸酒精溶液中电解抛光15 s,电压为20 V。采用Zeiss扫描电子显微镜(scanning electron microscope, SEM)和能谱仪(energy dispersive spectroscope, EDS)对试样进行显微组织观察和成分分析。采用MTS拉伸试验机进行室温单轴拉伸试验,拉伸速率为0.02 mm/s。沿钢板纵向取样并制备拉伸试样,标距为15 mm,宽20 mm,厚1.4 mm。采用数字图像相关(digital image correlation, DIC)技术以2帧/s的速率记录拉伸过程中任意时刻的变形数字图像。

2.1 显微组织

图2为Fe- 0.15C- 7Mn钢板冷轧后和800 ℃淬火后的显微组织。可以看出,冷轧态显微组织为变形马氏体,无奥氏体和析出物,淬火态显微组织为板条马氏体。

图2 冷轧(a)和800 ℃水淬(b)的Fe- 0.15C- 7Mn钢板的显微组织Fig.2 Microstructures of the Fe- 0.15C- 7Mn steel sheets cold- rolled(a) and water- quenched from 800 ℃(b)

经630 ℃临界退火及水淬后630 ℃临界退火的Fe- 0.15C- 7Mn钢板的显微组织如图3所示。退火后组织均主要为铁素体和奥氏体,还有少量未溶解的碳化物,随着退火时间的延长,碳化物逐渐溶解。可以发现,630 ℃临界退火的试验钢板的显微组织形态主要为等轴状,而水淬后临界退火的钢板显微组织形态主要为板条状,这主要是预淬火所致。轧制过程中,在施加的外力作用下,原组织因应力集中而破碎细化,为后续退火过程中的逆相变提供形核点并加速逆相变,且其较高的形变储能为退火过程中的回复和再结晶提供足够的驱动力,再结晶程度提高,因此退火时间相同的钢板,原纤维状冷轧组织完全或部分被回复再结晶晶粒所覆盖[11]。而预淬火后临界退火的钢板,其冷轧组织形变储能降低,退火过程中的再结晶程度降低,退火后大部分组织仍呈板条状。此外,预淬火后630 ℃临界退火8 h的钢板有明显的马氏体组织,说明钢板奥氏体的稳定性明显下降,在退火后的冷却过程中发生了马氏体相变。

图3 630 ℃临界退火1(a)、2(b)、4(c)和8 h(d)及水淬后630 ℃临界退火1(e)、2(f)、4(g)和8 h (h)的Fe- 0.15C- 7Mn钢板的显微组织Fig.3 Microstructures of the Fe- 0.15C- 7Mn steel sheets intercritically annealed at 630 ℃ for 1(a),2(b),(c) and 8 h (d), and water quenched and then intercritically annealed at 630 ℃ for 1(e),2(f),4(g) and 8 h(h)

对水淬后630 ℃临界退火1 h的Fe- 0.15C- 7Mn钢板进行能谱分析,结果如图4所示。图4表明,铁素体区(谱2)的Mn质量分数仅为4.25%,奥氏体区(谱3)的Mn质量分数为9.90%,说明临界退火过程中发生了明显的Mn的再分配。奥氏体中Mn含量的提高有利于提高其稳定性,退火后能保留至室温[12]。另外,谱1所在位置的组织形貌与谱2和谱3不同,其Mn质量分数为7.74%,可能是马氏体;

谱1与谱3所在位置的奥氏体相比,晶粒尺寸相差不大,但其Mn含量低,导致其奥氏体稳定性较差,因此在退火后的冷却过程中,谱1所在位置的奥氏体先于谱3所在位置发生了马氏体相变。

图4 水淬后630 ℃临界退火1 h的Fe- 0.15C- 7Mn钢板的SEM形貌(a)和能谱分析(b)Fig.4 SEM morphology(a) and EDS analysis(b) of the Fe- 0.15C- 7Mn steel sheets water quenched and then intercritically annealed at 630 ℃ for 1 h

采用X射线衍射测定的630 ℃临界退火及水淬后630 ℃临界退火的Fe- 0.15C- 7Mn钢板的奥氏体体积分数如图5所示。可以看出,随着退火时间的延长,奥氏体体积分数均先增加后减少。这是由于退火初期,退火时间的延长使奥氏体充分形核长大,从而奥氏体体积分数增加;

但随着退火时间的延长,晶粒逐渐长大,导致其稳定性下降,从而使保留至室温的奥氏体体积分数减少。退火时间较短的Fe- 0.15C- 7Mn钢板,仅临界退火后的钢板奥氏体体积分数高于水淬并临界退火后的钢板。其原因是,冷轧组织较快的逆相变加速了马氏体逆转变为奥氏体,并促进马氏体中过饱和碳配分到奥氏体中,提高了奥氏体稳定性,从而使保留至室温的奥氏体体积分数增加。退火时间进一步延长,钢板奥氏体更接近平衡状态,水淬后临界退火的板条状奥氏体比仅经临界退火的等轴状奥氏体稳定性好,从而导致其奥氏体体积分数更高。

图5 630 ℃临界退火及水淬后630 ℃临界退火的Fe- 0.15C- 7Mn钢板的奥氏体含量Fig.5 Austenite contents of the Fe- 0.15C- 7Mn steel sheets intercritically annealed at 630 ℃, and water quenched and then intercritically annealed at 630 ℃

2.2 力学性能

经630 ℃临界退火及水淬后630 ℃临界退火的Fe- 0.15C- 7Mn钢板的力学性能如图6所示。图6表明,仅经临界退火的Fe- 0.15C- 7Mn钢板屈服强度为800~1 200 MPa,而经水淬后临界退火的钢板屈服强度均低于800 MPa。临界退火8 h的钢板抗拉强度最高,强塑积和断后伸长率的变化趋势一致。有研究表明,中锰钢的强塑积基本与奥氏体含量呈线性关系[1],退火时间过短时,奥氏体不能大量形成且稳定性过高,拉伸过程中不易发生TRIP效应。退火时间过长,并不能使奥氏体含量超过其平衡值,且晶粒长大,奥氏体稳定性下降,也不利于改善塑性。只有退火时间适中才能形成足够的具有一定稳定性的奥氏体,在大应变范围内持续发生TRIP效应,从而显著提高钢板的性能。因此,由于仅经630 ℃临界退火的Fe- 0.15C- 7Mn钢板逆相变速率较快,退火1 h就产生了大量具有适当稳定性的奥氏体,强塑积达到最大值(37 GPa·%);

而水淬后在630 ℃临界退火4 h才获得较多具有适当稳定性的奥氏体,强塑积达到最大值(38 GPa·%)。钢板的最佳力学性能均达到了第三代先进高强度钢的水平。

图6 630 ℃临界退火(a)及水淬后630 ℃临界退火(b)的Fe- 0.15C- 7Mn钢板的力学性能Fig.6 Mechanical properties of the Fe- 0.15C- 7Mn steel sheets intercritically annealed at 630 ℃(a), and water quenched and then intercritically annealed at 630 ℃ (b)

2.3 吕德斯应变分布

采用数字图像相关技术表征了Fe- 0.15C- 7Mn钢板在拉伸过程中的塑性失稳现象。图7为630 ℃临界退火2 h及水淬后630 ℃临界退火2 h的Fe- 0.15C- 7Mn钢板的应变增量图。对比可知,仅经临界退火的钢板有较大的吕德斯应变,而水淬后再临界退火的钢板拉伸阶段表现为连续屈服,没有吕德斯应变。这主要是由于冷轧组织在退火过程中碳化物随着退火时间的延长而逐渐溶解,部分碳原子扩散到铁素体中,从而使铁素体中能形成柯氏气团的碳原子增多,导致吕德斯应变较大。而淬火态组织在退火过程中,奥氏体在马氏体边界形核,细晶组织为碳原子的扩散提供了更短的距离和更大的界面,大部分碳原子从马氏体扩散到奥氏体中,铁素体含碳量较低,降低了形成柯氏气团的碳原子数[13],从而抑制了吕德斯带的产生。

图7 630 ℃临界退火2 h(a)及水淬后630 ℃临界退火2 h(b)的Fe- 0.15C- 7Mn钢板的应变增量图Fig.7 Strain increment diagrams of the Fe- 0.15C- 7Mn steel sheets intercritically annealed at 630 ℃ for 2 h(a), and water quenched and then intercritically annealed at 630 ℃ for 2 h(b)

(1)冷轧Fe- 0.15C- 7Mn钢板经630 ℃临界退火及水淬后630 ℃临界退火的显微组织主要为铁素体和奥氏体,临界退火的钢板显微组织形态以等轴状为主,而水淬后临界退火的钢板显微组织形态主要为板条状;

钢板奥氏体体积分数均随着退火时间的延长先升高后降低。

(2)经630 ℃临界退火的钢板屈服强度高于水淬后630 ℃临界退火的钢板,强塑积和断后伸长率的变化趋势一致,均随着退火时间的延长先升高后降低;

由于较快的逆相变速率,630 ℃临界退火1 h的Fe- 0.15C- 7Mn钢板的强塑积达到了最大值37 GPa·%,而水淬后630 ℃临界退火4 h的Fe- 0.15C- 7Mn钢板的最大强塑积为38 GPa·%,均达到了第三代先进高强钢的水平。

(3)仅经630 ℃临界退火的Fe- 0.15C- 7Mn钢板具有较大的吕德斯带,但预淬火后临界退火的钢板在确保力学性能的同时消除了吕德斯带。

猜你喜欢德斯马氏体淬火中低碳系列马氏体不锈钢开发与生产山东冶金(2022年1期)2022-04-19实战“淬火”政工学刊(2021年12期)2021-12-22不能左转小天使·四年级语数英综合(2021年3期)2021-05-10激光制备预压应力超高强韧马氏体层的组织与性能装备制造技术(2020年1期)2020-12-25马氏体组织形貌形成机理热处理技术与装备(2019年4期)2019-09-13用三个公式全面、完整地解决欧德斯猜想新教育论坛(2019年31期)2019-09-10淬火的目的制造技术与机床(2017年3期)2017-06-23淬火制造技术与机床(2017年3期)2017-06-23立焊技术在马氏体不锈钢焊接中的应用焊接(2016年7期)2016-02-27新型高频淬火及表面强化技术与应用汽车与新动力(2014年5期)2014-02-27