延力强

(中国铁路设计集团有限公司,天津 300308)

云巴胶轮有轨电车(以下简称“云巴”)是一种随着新技术的发展涌现出来的新型轨道交通方式,以高架敷设为主,是基于传统胶轮导轨系统进行小型化研发而产生的具有独立路权的新型小运量轨道交通系统[1]。车辆采用橡胶轮胎实现行驶和导向,主要用于短距离公共交通,设计最高速度为60~80 km/h,列车最大长度为75 m[2]。

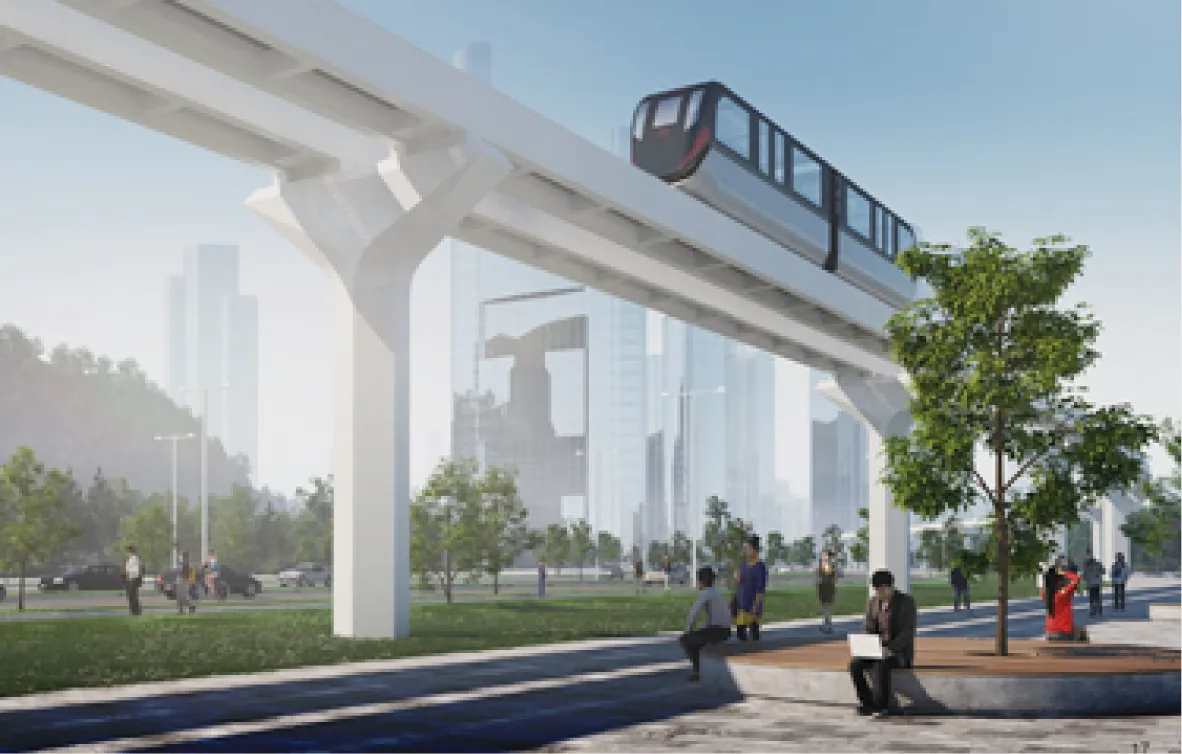

云巴建设成本低,造价低于2亿元/km,是地铁造价的1/4~1/3,此外,云巴还具有建造周期短的优势,可广泛应用于大中城市主要交通线路、超大型城市交通加密线,为居民提供智能、舒适、便捷的出行体验,有助于解决城市交通拥挤的难题,提升了城市交通出行效率[3],云巴项目效果展示见图1。

图1 云巴项目效果展示

云巴项目主要采用连续钢轨道梁,由于桥面即轨道面,钢梁的加工制造水平、现场钢梁架设方案,都会成桥后的轨道梁线形产生影响[4]。目前,国内的深圳坪山云巴、重庆璧山云巴、西安云巴、天津西青云巴等项目均采用调整垫石厚度、增加支座垫片等措施对梁体线形进行初调,但仍然存在梁体竖向线形与设计值偏差较大等问题。

在铁路、公路等交通领域,对于桥梁梁体线形控制,除了设置预拱度外,都有成熟的二次调整梁体线形的措施。铁路桥梁主要是通过调整道砟或者轨道板的厚度来实现轨面高程控制[5];

公路桥主要采用的方法有:直接加铺法、叠合梁法、整体顶升法、加铺与整体顶升结合法等[6];

跨座式单轨轨道梁则主要采用增减调整垫片、调整楔形块的位置、吊车横纵向移动梁片的方法[7]。

依托某云巴胶轮有轨电车项目,结合类似于公路桥梁的加铺法、叠合梁法对轨道梁二次线形调整方案进行了深入研究,提出了在钢轨道梁顶面增设防腐防滑铺装、花纹钢板、可调钢矮梁、可调钢筋混凝土矮梁等4种方案,并分析各方案的可行性,为今后类似结构形式轨道梁桥设计提供参考。

本项目桥梁及轨道二合一,车辆采用内嵌式走行模式,走行轮位于导轨梁两侧窄箱梁顶面,导向轮位于箱梁内侧,箱梁顶板向内侧伸出130 mm,可阻挡导向轮,防止列车倾覆。在横向上敷设钢网片作为疏散平台。走行轮、导向轮与轨道梁相对关系见图2。

图2 转向架与轨道梁相对关系

本项目采用以3×30 m为基本跨的连续钢轨道梁,跨越路口地段主要采用跨度为40 m、44 m的连续钢梁。以(20+44+20)m连续钢梁为例,单线主梁横向宽1.7 m,梁高1.6 m,窄钢箱结构内侧净间距为1.2 m,钢箱间采用“横向联系+斜撑”连接。钢梁顶板厚22 mm、底板厚22 mm、腹板厚18 mm,钢材材质为Q355qC,钢梁横断面见图3。

图3 连续轨道钢梁横断面(单位:mm)

原轨道梁走行面采用的是刻花纹防滑方案,花纹圆弧间距为10 mm,花纹圆弧直径为300~500 mm,沟槽深度为0.7~1.2 mm,桥面花纹方案见图4。

图4 桥面花纹云等

3.1 走行面增设防腐防滑铺装

防腐防滑铺装采用的是薄层环氧桥面铺装材料,其厚度仅为5~15 mm,由环氧胶黏剂和单一粒径耐磨集料组合而成,与传统的水泥混凝土桥面沥青铺装材料相比,环氧黏结剂黏结强度高,耐热性好[8],在虎门二桥、南京铁心桥等公路桥梁项目上已有一些应用(见图5、图6)。

图5 环氧材料辅装情况

图6 环氧材料应用情况

相关试验证明,在10 mm厚的钢桥面铺装7 mm厚环氧铺装层,可以达到100万次的设计使用寿命,并具有很高的安全系数[9]。

3.2 走行面增设花纹钢板方案

对“5 mm花纹钢板+高性能砂浆灌注”方案进行调整,花纹钢板与钢梁顶板间采用可调高双螺母连接,并进行高程的控制。螺栓沿顺桥向间距为0.5 m,调整到位后,从外侧插入U形垫片,垫片的厚度分为0.5,1.0,2.0,3.0 mm等几种类型,之后采用高性能砂浆将花纹钢板与顶板间的空隙灌注密实,方案见图7。

图7 花纹钢板方案(单位:mm)

3.3 增设可调钢矮梁方案

本方案中,将原钢梁窄箱高度降低0.32 m,在钢梁顶部增加0.32 m高可调高钢矮梁,重新提供走行面和导向面。具体施工步骤如下。

新增“20 mm花纹钢板+14 mm导向钢板”方案,在工厂内加工并焊接螺栓杆,沿线路方向300 mm间距增设矩形支撑钢架,调平走行面及导向面钢板,焊接矩形支撑钢架与原走行面,再精调走行面钢板,方案见图8。

图8 增设可调钢矮梁方案(单位:mm)

3.4 增设可调钢筋混凝土矮梁方案

本方案中,将原钢梁窄箱高度降低0.32 m,在钢梁顶部增加钢筋混凝土矮梁,形成钢混结合梁。在混凝土面上设20 mm花纹钢板,重新提供走行面和导向面。在花纹钢板上焊接M20螺栓,螺纹栓钉采用螺纹套筒连接,调节走行面纵横向高程线形。钢筋混凝土矮梁高0.3 m,宽0.25 m,采用高性能混凝土,HRB400钢筋,方案见图9。

图9 增设钢筋混凝土矮梁方案(单位:mm)

4.1 走行面增加防腐防滑铺装方案

本方案的优点是施工简单、造价低,缺点如下。

(1)竖向线形调整值<7 mm时,在承受列车碾压作用下,铺装层容易翘曲,故铺装层厚度最小值应≮7 mm。

(2)缺少环氧涂装材料在钢轨道梁走行面大规模应用的实例,材料性能尚未得到验证[10]。

(3)环氧涂装材料使用寿命期为10~15年,后期养护维修比较困难[11]。

故该方案不能满足要求。

4.2 走行面增设花纹钢板方案

本方案竖向线形调整简单,并且可以多次调整线形,造价较低;

主要缺点是灌浆密实度无法得到保证,车辆碾压下,花纹钢板容易变形,灌浆前增加的模板不易安装、固定[12]。

故该方案不能满足要求。

4.3 增设可调钢矮梁方案

本方案的优点是能调整竖向线形,加工、安装比较方便,增加了轨道梁的整体刚度;

缺点有如下几个方面。

(1)螺栓拉压交替受力,疲劳验算不满足要求。

(2)方钢内必须安装横隔板,无法保证焊接质量。

(3)方钢内侧的螺母无法拧紧安装。

(4)车辆荷载作用下螺丝帽易松动,存在严重的安全隐患。

(5)雨水浸湿、潮湿环境下钢材锈蚀环节过多、无法检查部件甚多。

故该方案不能满足要求。

4.4 增设可调钢筋混凝土矮梁方案

该方案能调整竖向线形,施工方便,造价较低,增加了轨道梁的整体刚度,列车行驶舒适性得到提高,故推荐该方案。

增设可调钢筋混凝土矮梁方案与纯钢梁方案经济对比见表1,由表1可知,采用增设可调钢筋混凝土矮梁方案后,(20+44+20)m梁的整体造价降低约13%。

表1 可调钢筋混凝土矮梁方案与纯钢梁方案经济对比

6.1 模型建立

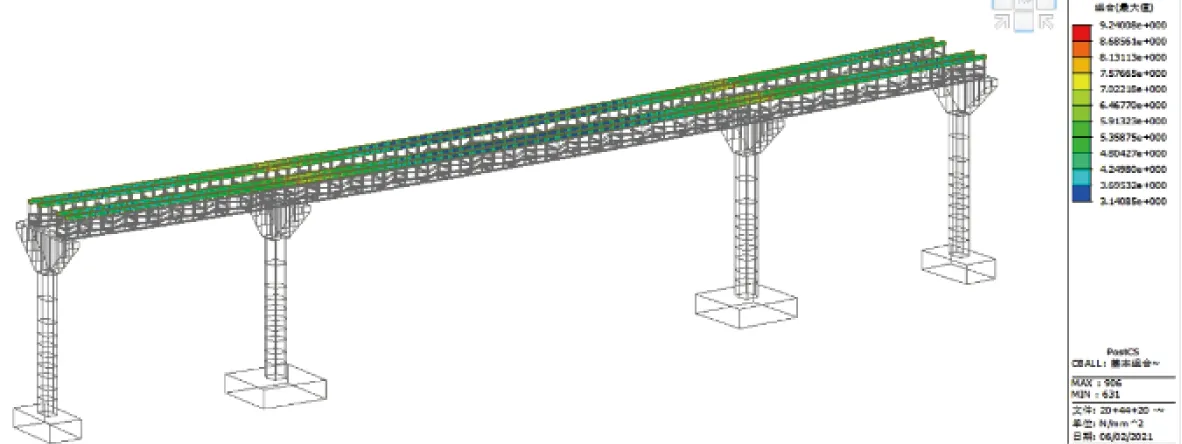

以(20+44+20)m连续梁为例,上侧增设钢筋混凝土矮梁,建立空间模型,共有单元449个,节点345个,空间模型见图10。

图10 连续结合梁空间模型

6.2 结合梁抗弯承载力验算

(1)钢梁承载力验算

对钢梁承载能力进行分析,应考虑正负弯矩区钢梁的上下翼缘应力,主要计算结果见图11、图12。

图11 钢梁基本组合上翼缘应力(单位:MPa)

图12 钢梁基本组合下翼缘应力(单位:MPa)

由图11可知,钢梁上翼缘最大拉应力为175.1 MPa,最大压应力为110.6 MPa,钢板厚度为22 mm,应力允许值为270 MPa,满足规范要求[13]。

(2)钢梁下翼缘

由图12可知,钢梁下翼缘最大拉应力111.0 MPa,最大压应力184.1 MPa,钢板厚度为22 mm,应力允许值为270 MPa,满足规范要求。

(2)混凝土桥面抗弯承载能力验算

桥面板在纵向上属于钢筋混凝土结构,按照钢筋混凝土结构的计算要求,分别计算混凝土板和钢筋的应力,主要计算结果见图13、图14。

图13 混凝土基本组合最大压应力(单位:MPa)

图14 混凝土基本组合拉应力(单位:MPa)

由图13可知,在基本组合作用下,混凝土的最大压应力为15.6 MPa,应力允许值为22.4 MPa,满足规范要求。

钢筋的应力按照混凝土应力进行折算,认为钢筋与混凝土不发生滑移,两者应变相同,钢筋应力为同位置处桥面板应力的ES/E′倍(E′为考虑负弯矩开裂的混凝土等效模量)。在上述荷载组合下,负弯矩区混凝土最大拉应力9.2 MPa,由此可得负弯矩区钢筋的最大拉应力为253.2 MPa,小于允许应力270 MPa,满足设计要求。

(3)结合梁竖向抗剪承载力验算

结合梁竖向抗剪承载力验算,主要计算结果见图15、图16。

图15 钢梁基本组合最大剪应力(单位:MPa)

图16 钢梁基本组合折算剪应力(单位:MPa)

由图15可知,在基本组合作用下,钢主梁最大剪应力发生在中支点附近,最大剪应力值为21.7 MPa,小于剪应力允许值155 MPa,满足规范要求[14]。

由图16可知,在基本组合作用下,钢主梁最大剪应力发生在中支点附近,最大正应力184.1 MPa,折算应力为187.9 MPa,小于容许应力270 MPa,满足规范要求。

(4)结合梁纵向抗剪承载力验算

结合梁纵向抗剪承载力验算主要见表2、表3,由表2、表3可知,结合梁纵向抗剪验算满足规范要求。

表2 截面抗剪承载力

表3 纵向抗剪验算

(5)整体稳定验算

在成桥阶段,钢梁与混凝土形成组合截面,考虑一期、二期恒载和列车荷载,得到临界稳定系数为51.2,满足规范要求。一阶失稳模态见图17。

图17 组合结构一阶失稳模态

(6)按公路规范进行疲劳验算

疲劳验算结果见表4、表5。

表4 正应力疲劳验算 MPa

表5 剪应力疲劳验算 MPa

6.3 持久状况-正常使用极限状态验算

在持久状况正常使用极限状态验算中,验算内容包括结构的挠度验算和混凝土桥面板纵向裂缝计算。

(1)挠度验算

考虑荷载长期效应主梁的最大挠度示意见图18,由图18可知,考虑放大系数后的位移值为35.5 mm,小于位移允许值88 mm。

图18 主梁最大挠度示意(单位:mm)

(2)桥面板纵向裂缝验算

图19 频遇组合混凝土拉应力示意(单位:MPa)

中支点上缘混凝土桥面板的裂缝宽度结果见表6。

表6 裂缝宽度验算

6.4 短暂状况-承载能力极限状态验算

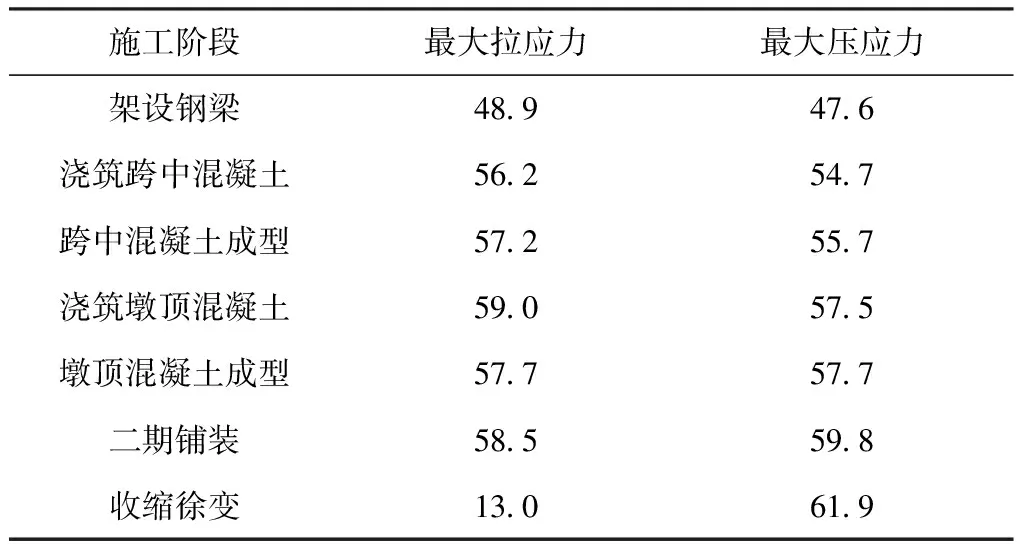

(1)钢梁应力验算

钢梁应力验算结果见表7,由表7可知,整个施工过程,钢主梁的最大压应力发生于二期恒载施工完成后,最大值为61.9 MPa,小于应力允许值270 MPa;

钢主梁最大拉应力发生于墩顶混凝土浇筑完成后,最大值为59.0 MPa,小于应力允许值270 MPa,均满足规范要求。

表7 各施工阶段钢主梁应力 MPa

(2)混凝土应力验算

施工阶段混凝土桥面板,混凝土最大应力发生在二期铺装施工阶段。该阶段混凝土桥面板最大拉应力为1.56 MPa,小于允许应力值1.83 MPa;

而后收缩徐变阶段,由于墩梁固结,收缩徐变会引起混凝土产生较大应力。

(3)施工过程稳定验算

施工阶段钢梁的稳定性是结构安全计算的重要部分,在铺设混凝土后,钢梁与混凝土未形成整体的阶段,钢梁处于最不稳定的受力状态。此时荷载取钢梁和混凝土自重,以钢梁和混凝土自重为变量验算稳定。由计算可知,浇筑跨中混凝土阶段最不利,此时钢主梁的稳定系数为69.8,满足规范要求。

对比铁路、公路、新型轨道交通等领域桥梁的二次线形处理措施,认为在云巴胶轮有轨电车钢轨道梁顶面增设防腐防滑铺装、花纹钢板、可调钢矮梁、可调钢筋混凝土矮梁等4种方案。通过对比各方案实现的难易程度,认为增设可调钢筋混凝土矮梁方案技术较为合理。通过与原结构方案相比,增设可调钢筋混凝土矮梁方案可降低整体造价13%;

通过对(20+44+20)m连续钢混结合梁进行空间计算分析,各项验算结果均满足规范要求,进一步验证了增设可调钢筋混凝土矮梁方案的可行性,得出增设可调钢筋混凝土矮梁方案结构安全的结论。